公司新闻

碳纤维模具、复合材料模具和模压模具在太空探索技术中的作用

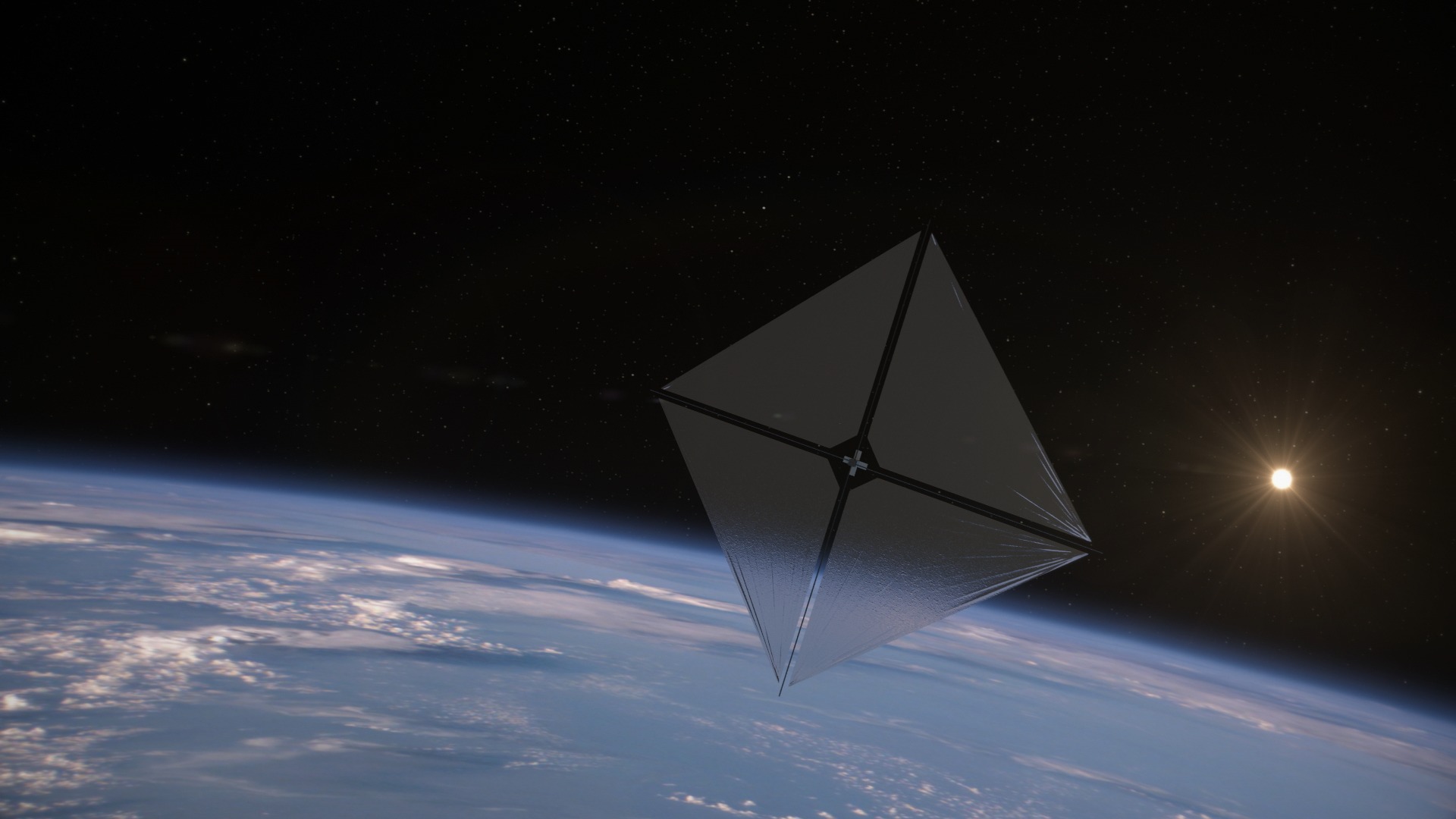

随着太空探索技术不断取得新的进展,制造材料和工艺的创新已变得至关重要。最近的一个例子是美国国家航空航天局(NASA)成功部署其先进复合材料太阳帆系统(ACS3),该系统使用了由先进复合材料(包括碳纤维模具)制成的太阳帆。这项技术展示了碳纤维和复合材料模具在航空航天应用中的潜力,突显了它们在实现可持续、无燃料推进系统中的能力。

碳纤维模具:轻质且高强度的部件

碳纤维模具在制造轻质高强度部件方面发挥了重要作用,特别是在航空航天领域,每克重量都至关重要。碳纤维复合材料是通过将碳纤维编织成织物,然后与树脂结合并在模具中固化形成的坚固结构。这些模具对于像太阳帆这样的组件至关重要,正如ACS3任务所展示的那样。

除了航空航天领域,碳纤维成型还广泛应用于汽车、运动和高性能工业领域,这些领域对重量和强度的要求至关重要。碳纤维模具的轻质特性也有助于降低太空任务中的成本。

复合材料模具:多功能且耐用

复合材料模具结合了碳纤维、玻璃纤维和芳纶纤维等材料,嵌入树脂基体中,形成能承受高温和高压的多功能模具。这些模具在航空航天领域提供了显著的优势,使得能够精确制造大型复杂结构成为可能。

ACS3太阳帆系统证明了复合材料在太空中的力量。复合材料成型允许制造出耐用且轻质的部件,这些部件可以在太空中被操作和控制,最大限度地提高太阳帆的效能。其他行业,如可再生能源和汽车行业,也从复合材料成型工艺中受益匪浅。

模压模具:高效且精确的生产工艺

模压模具广泛用于高产量制造工艺中。模压成型工艺通过将预热的材料放入模具中,并在压力下成型。这种方法能够快速生产出高精度的相同零件,非常适合对强度和耐用性要求极高的航空航天等行业。

在太空探索中,模压成型是生产关键部件如结构面板和发动机盖的关键。此工艺还减少了材料浪费,并能够生产出能够承受太空恶劣环境的零件。

航空航天领域模具技术的未来

ACS3任务的成功展示了碳纤维模具、复合材料模具和模压模具在太空探索中的日益重要。这些技术不仅推动了航空航天的边界,也为多个行业带来了创新。随着工程师不断优化这些工艺,先进成型技术的应用将更加广泛。

那些致力于减轻重量、提高效率、降低生产成本的行业将越来越多地采用碳纤维成型和复合材料成型技术。这些材料的耐用性和多功能性使其成为从太空技术到汽车和工业制造等领域的理想选择。

结论

NASA的ACS3系统的进步突显了碳纤维模具、复合材料模具和模压模具的重要作用。这些创新的材料和成型技术使得能够制造出轻质、耐用且高效的部件,这些部件正在塑造太空探索和制造业的未来。通过采用这些先进的工艺,各行业能够为最具挑战性的应用开发出具成本效益的解决方案。