公司新闻

什么是热成型模具?

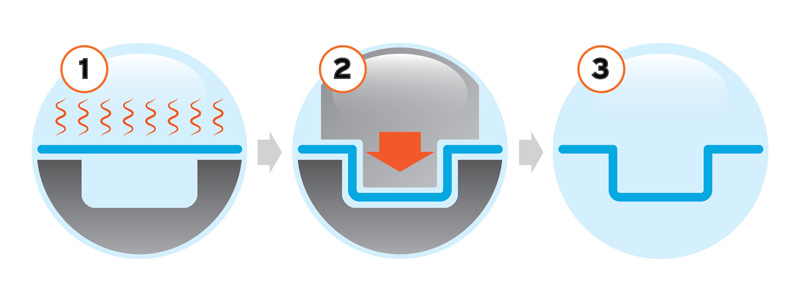

热成型是一种制造工艺,在这个过程中,将塑料片材加热到可塑成型的温度,然后使用模具将其塑造成特定形状,并修剪以制造出可用产品。在此过程中使用的模具称为热成型模具。本文深入探讨了热成型模具的复杂性、类型、应用以及其构造所用的材料,提供了适合行业专业人士和那些寻求详细知识的人的全面理解。

热成型模具的类型

热成型模具大致可以分为两类:阳模(正模)和阴模(负模)。

阳模

阳模,也称为插件辅助模,具有凸起的形状,热塑性塑料片材被覆盖在其上。这种模具类型在需要产品内部细节表面纹理时非常有利。阳模通常用于壁厚均匀性至关重要的应用。

阴模

阴模,也称为腔模,具有凹陷的形状,热塑性塑料片材被压入其中。这种模具类型适合于在产品外部需要详细表面纹理的应用。阴模通常用于制作托盘、盖子和包装容器等物品。

热成型模具所用的材料

构建热成型模具的材料选择取决于多个因素,包括模具设计的复杂性、所需的耐久性和生产量。常见材料包括:

铝

铝由于其优异的导热性、轻量和易加工性,是热成型模具的热门选择。它非常适合高精度模具和需要详细表面纹理的应用。铝模具耐用,可以承受反复的加热和冷却循环,非常适合大批量生产。

环氧树脂

环氧树脂通常用于创建原型模具或低产量生产。这些模具成本效益高,并且可以快速制造,非常适合测试和开发目的。然而,它们可能不如金属模具耐用,通常用于较短的生产周期。

复合材料

复合材料,如玻璃纤维,在耐久性和成本之间提供了良好的平衡。这些模具适合中等产量的生产,并且可以提供详细的表面纹理。复合材料还具有轻量和良好的热性能,使其成为许多热成型应用的有吸引力的选择。

热成型模具的设计考虑

设计一个有效的热成型模具需要仔细考虑多个因素,以确保最佳性能和产品质量。

拔模斜度

在模具设计中加入拔模斜度对于轻松取出成型件至关重要。拔模斜度是模具壁上的一个轻微锥度,使得塑料件可以轻松释放,而不会损坏产品或模具。

通气

正确的通气对于防止在成型过程中出现气泡非常重要。在模具中战略性地放置小孔,以允许空气逸出,确保塑料片材准确地符合模具表面。通气不足会导致缺陷,如气泡或成型不完整。

表面处理

模具的表面处理直接影响热成型产品的最终外观。模具可以抛光以获得光滑、光泽的表面,或者纹理处理以创建特定的表面图案。表面处理的选择取决于最终产品的所需美学和功能特性。

热成型模具的应用

热成型模具用于多个行业的各种产品生产。一些常见的应用包括:

包装

热成型模具广泛用于包装行业,用于制作托盘、泡罩包装、翻盖盒和其他包装解决方案。这些模具允许生产定制包装,在运输和展示期间安全地固定和保护产品。

汽车

在汽车行业,热成型模具用于生产内部组件,如仪表板、门内饰板和座椅套。热成型工艺的能力使其能够创建复杂的形状和详细的纹理,使其成为汽车应用的理想选择。

医疗

热成型模具用于制造医疗设备和组件,如托盘、外壳和无菌产品的包装。该过程确保了高精度和清洁度,这在医疗领域至关重要。

消费品

热成型模具还用于生产各种消费品,包括玩具、家电和电子产品外壳。热成型工艺的多功能性允许创建多样且复杂的设计。

结论

热成型模具在热成型过程中起着至关重要的作用,使得能够生产出各种形状和尺寸的产品。了解模具的类型、使用的材料、设计考虑和应用对于优化热成型工艺并实现高质量的结果至关重要。无论是用于包装、汽车、医疗还是消费品,热成型模具都提供了一种多功能且高效的解决方案,用于制造耐用和详细的塑料组件。