公司新闻

模压模具的成本是多少?

模压成型是一种广泛使用的制造工艺,特别适用于热固性塑料,它通过热和压力对材料进行成型。随着企业探索这种方法来生产高质量的部件,了解与模压模具相关的成本变得至关重要。本文将深入探讨影响模压模具定价的因素、平均成本以及有效管理这些费用的技巧。

影响模压模具成本的因素

1. 材料选择

模具所使用的材料类型对其成本有显著影响。常用的模压模具材料包括铝和钢,其中钢更耐用,但通常也更昂贵。生产部件的具体要求,包括其大小和复杂性,也将决定材料的选择。

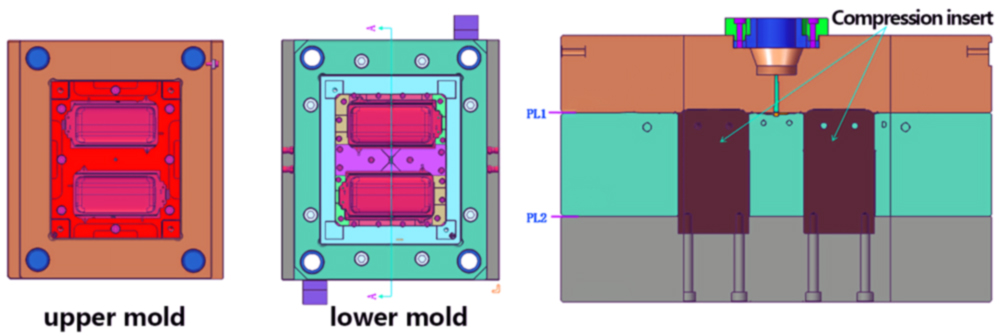

2. 模具复杂性

模具设计的复杂性是另一个关键因素。具有复杂形状、多腔体或附加特征(如冷却通道)的模具将需要更先进的工程和制造工艺,从而提高成本。简单模具的价格可能在几千美元,而复杂模具则可能超过100,000美元。

3. 模具大小

模具的大小与其成本直接相关。较大的模具需要更多的材料和加工时间,这可能导致整体费用增加。例如,一个小的单腔模具可能花费约5,000美元,而一个大型多腔模具可能成本在50,000美元以上。

4. 生产数量

预期的生产数量在模具成本的合理化中起着重要作用。对于大规模生产,投资于更昂贵的模具可能在长期内具有成本效益,因为每个部件的成本较低。相反,对于小规模生产,企业可能会选择较便宜的模具,即使牺牲了耐用性或效率。

5. 交货时间

模具制作所需的交货时间也会影响成本。加急项目通常会因为加快服务而产生额外费用。标准的交货时间可能从几周到几个月不等,这取决于制造设施的复杂性和当前工作负荷。

模压模具的平均成本

根据上述因素,模压模具的平均成本可能会有显著差异:

- 简单单腔模具:3,000 - 10,000美元

- 中等复杂模具(多腔):10,000 - 50,000美元

- 高度复杂或大型模具:50,000 - 150,000美元以上

这些数字是一般估算,可能会根据项目的具体情况而大相径庭。建议企业向多个制造商请求报价,以有效比较成本。

管理模压模具成本的技巧

1. 设计优化

花时间优化模具设计可以带来显著的成本节约。简化设计同时确保功能性可以减少材料和加工成本。

2. 考虑长期需求

评估长期生产需求。虽然较高的初始投资看起来令人生畏,但随着生产数量的增加,每个单位的整体成本可能会降低,从而使其成为更经济的选择。

3. 供应商选择

选择一家有信誉的模具制造商,他们在质量和可靠性方面有良好的记录。成熟的供应商由于在生产过程中的经验和效率,可能会提供更好的定价。

4. 定期维护

投资于模具的定期维护以延长其使用寿命。适当的保养可以防止昂贵的修理或更换,确保模具在更长时间内保持有效。

结论

了解与模压模具相关的成本对于希望利用这一制造过程的企业至关重要。通过考虑影响模具定价的各种因素——如材料选择、复杂性、大小和生产数量——公司可以做出符合其预算和生产目标的明智决策。实施成本管理策略可以进一步增强使用模压模具进行制造的财务可行性。对于旨在生产高质量、耐用部件的企业来说,投资于合适的模压模具不仅仅是一项成本——它是未来增长的宝贵资产。