公司新闻

模压和成型:初学者指南

Join Date: 2025-03-15

了解模压成型的基础知识、关键技术,以及实现高质量结果的重要技巧。

什么是模压成型?

模压成型是一种利用 SMC片状模塑料、 BMC块状模塑料 及 碳纤维复合材料 等材料进行成型的制造工艺。 这种工艺非常适合制造复杂几何形状且具有优异性能的耐用零件。

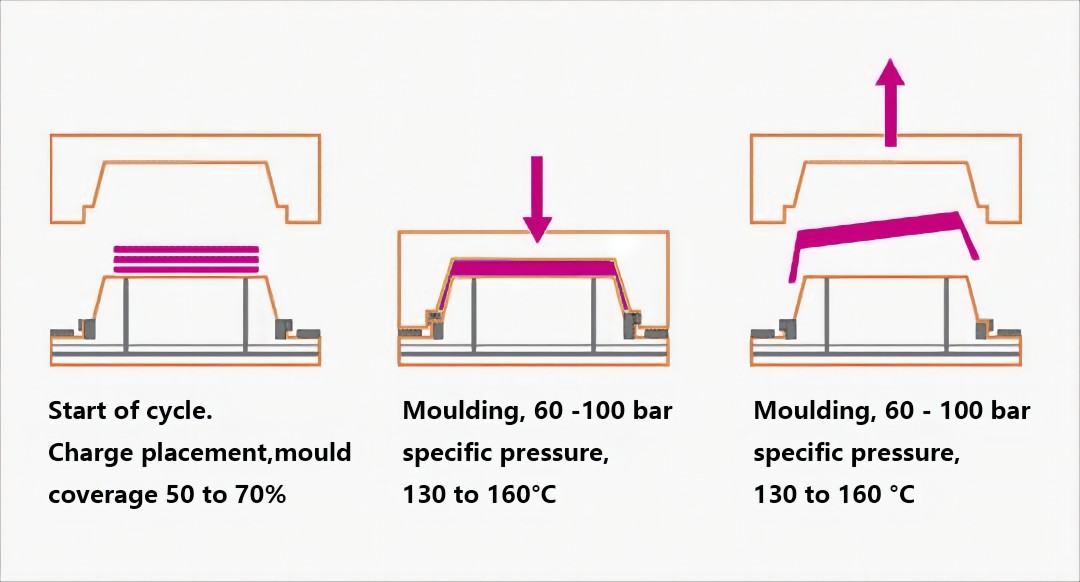

模压成型的关键步骤

- 材料准备:预热SMC、BMC或橡胶等材料,以改善流动性并加快固化速度。

- 装模:正确放置材料可确保压力均匀并减少缺陷。

- 加压与固化:通过加热和施加压力来塑造和固化材料。

- 冷却与脱模:受控冷却有助于减少收缩并提高尺寸稳定性。

- 修整与精加工:去除飞边、打磨及涂层处理可提升产品质量。

模压成型常用材料

| 材料 | 特性 | 应用领域 |

|---|---|---|

| SMC(片状模塑料) | 高强度,耐腐蚀 | 汽车零部件、电气外壳 |

| BMC(块状模塑料) | 耐热性强,尺寸稳定性好 | 家电部件、电气元件 |

| 橡胶 | 柔韧性强,耐压持久 | 密封件、垫圈、减震器 |

| 碳纤维复合材料 | 轻质且极具强度 | 航空航天、汽车、性能部件 |

模压成型的优势

- 成本效益高:适用于大型零件,材料浪费少。

- 强度和耐用性:确保产品在苛刻环境中的可靠性。

- 复杂几何形状:能够生产具有复杂设计和精确细节的零件。

- 优良的表面处理:提供平滑且高质量的表面,减少后续加工需求。

模压成型的挑战

- 较长的生产周期:热固性材料通常需要较长的固化时间,优化模具温度可减少延迟。

- 材料浪费:去除飞边是必要的,但可通过精确的模具设计来最小化浪费。

- 模具成本:尽管前期投入较高,但在大批量生产中,耐用的模具可降低总成本。

初学者的专业建议

- 选择合适的材料:根据产品的耐用性和表面处理需求选择SMC、BMC或橡胶。

- 优化模具设计:在模具中增加适当的排气口,以改善压力分布并减少气体滞留。

- 控制温度和压力:精确控制这些参数有助于提高产品质量并缩短生产周期。

- 重视模具维护:定期清洁和润滑模具可延长使用寿命。

模压成型的应用

模压成型是一种广泛应用于多个行业的工艺,适用于生产耐用且复杂的零件。

- 汽车行业:发动机盖、电池外壳、车身面板。

- 电气行业:开关设备、绝缘体、断路器外壳。

- 航空航天:轻质碳纤维复合材料部件,提升性能。

- 消费品:厨房电器、家具零件、体育器材。

结论

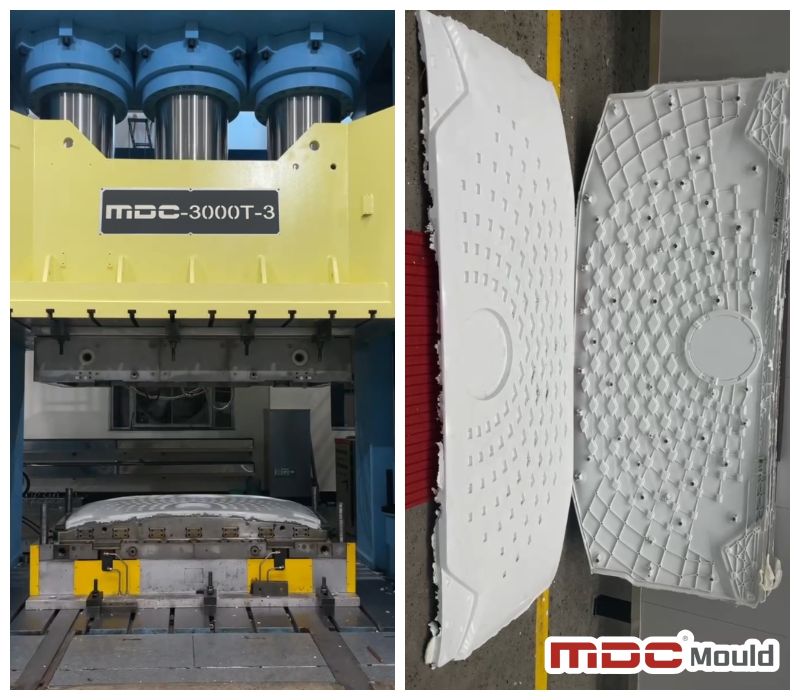

模压成型是一种适用于多行业制造耐用、复杂零件的有效工艺。 如需高精度、高性能的模具,请信赖MDC模具, 提供专业的解决方案,满足您的生产需求。 掌握模压成型技术及材料选择,可实现更快的生产周期、更高的产品质量及更低的成本。