公司新闻

橡胶模压模塑:工艺、优点与应用

橡胶模压模塑是一种用于制造定制橡胶部件的工艺。该工艺通过将橡胶材料放入模具中并加热加压,使其成型为模具的形状。此方法广泛应用于多个行业,包括汽车、航空航天、医疗设备和消费品行业。本指南将介绍橡胶模压模塑的工作原理、优点、使用的材料以及应用领域。

什么是橡胶模压模塑?

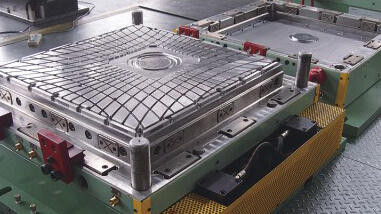

橡胶模压模塑是一种将橡胶放入加热后的开放模具中的工艺。模具关闭后,橡胶在压力和热量的作用下固化并成型为模具的形状。模压模塑特别适合生产需要高精度、耐用性和强度的橡胶部件。

橡胶模压模塑如何工作?

橡胶模压模塑的工艺包含以下几个关键步骤:

- 材料准备:橡胶通常以预先测量好的原材料形式,如橡胶化合物,准备用于模塑工艺。橡胶可以是固体形式、颗粒状,或预成型为坯料。

- 加载模具:橡胶材料被放置在模具的开放腔体中。这通常根据制造设置手动或自动完成。

- 关闭模具:模具关闭并加热,橡胶材料开始流动并扩散,完全填充模具腔体。

- 固化:热量使橡胶硬化,将其从柔软、可塑性材料转变为坚固的部件。固化时间取决于橡胶的类型和模具温度。

- 打开模具:固化完成后,打开模具并取出成品部件。在某些情况下,可能需要修剪多余的材料(飞边)以获得清洁的成品。

橡胶模压模塑的优点

橡胶模压模塑具有许多优点,使其成为批量生产橡胶部件的热门选择。

1. 成本效益高的生产

橡胶模压模塑是一种高效生产大量部件的方式,因为它不需要昂贵的设备。对于想要降低橡胶部件制造成本的公司来说,这是一种理想选择。

2. 定制化和精确度

模塑工艺可以根据需求定制,制造出任何尺寸、设计或细节的部件。无论您需要定制密封件、垫圈或O形圈,橡胶模压模塑都可以制造出所需的精确部件。

3. 广泛的橡胶材料选择

橡胶模压模塑可用于多种橡胶材料,包括硅橡胶、丁腈橡胶、天然橡胶、EPDM橡胶、氟橡胶和氯丁橡胶。这种多功能性允许制造商选择适合每个部件特定性能要求的材料,如耐热、耐油、耐化学品或耐磨性。

4. 材料浪费少、环保

该工艺精确,材料浪费少。模具可以重复使用,且能耗不高,因此更加环保。

5. 适用于大件和小件

橡胶模压模塑既能制造小而精细的部件,也能生产大而坚固的橡胶部件,这使其成为一项用途广泛的工艺。

模压模塑中使用的橡胶类型

在模压模塑过程中,常用几种橡胶材料。每种橡胶都有其独特的性能,适合不同的应用。

1. 硅橡胶

硅橡胶是模压模塑中最常用的材料之一。它以高耐温性、灵活性和化学稳定性著称。硅橡胶常用于密封件、垫圈和医疗设备组件等应用中。

2. 氯丁橡胶

氯丁橡胶是一种合成橡胶,具有很高的耐油性、耐热性和耐化学性。它用于需要高耐久性的应用,如汽车密封件、垫圈和软管。

3. EPDM(乙丙橡胶)

EPDM橡胶以其优异的耐候性、抗紫外线性能以及耐极端温度的能力而闻名。它常用于汽车防护密封件、屋顶膜和户外应用中。

4. 丁腈橡胶

丁腈橡胶,又称Buna-N,耐油、燃料和润滑剂。它被用于汽车和航空领域的垫圈、密封件和燃油管部件。

5. 天然橡胶

天然橡胶具有优异的弹性和抗疲劳性,非常适合需要灵活性的应用,如减震器和振动阻尼器。

橡胶模压模塑的应用

橡胶模压模塑被广泛应用于各种行业,用于生产密封件、垫圈、O形圈等多种部件。以下是一些最常见的应用领域:

1. 汽车行业

在汽车行业中,橡胶模压模塑用于制造密封件、垫圈、衬套和减震器等部件。这些部件对于确保车辆正常运行至关重要,能够提供密封、降噪以及防止污染物侵入的功能。

2. 航空航天行业

航空航天行业中的橡胶部件用于密封件、垫圈、燃油管和减震器。部件必须满足严格的性能、耐久性和抗恶劣环境的标准,包括极端温度和各种化学品的暴露。

3. 医疗设备制造

医疗行业使用橡胶模压模塑生产如垫圈、密封件、隔膜和医疗设备外壳等组件。医疗设备中的橡胶部件必须符合严格的安全和法规标准,硅橡胶等材料常因其生物相容性而被选用。

4. 工业应用

橡胶模压模塑被广泛应用于工业领域,如垫圈、密封件和缓冲产品。这些部件有助于防止泄漏、减少振动并保护工业机械和设备免受污染物侵害。

5. 消费品

在消费品领域,橡胶模压模塑被用于制造厨房用品、橡胶握把、玩具和其他小型橡胶部件。橡胶材料和模塑工艺的可定制性使制造商能够满足消费者的特定需求。

橡胶模压模塑的挑战

尽管橡胶模压模塑具有许多优点,但也存在一些挑战,包括:

1. 周期时间较长

与注塑成型等其他模塑工艺相比,橡胶模压模塑的周期时间较长。这可能会影响大批量产品的生产速度。然而,通过优化工艺设置和模具设计可以缓解这一问题。

2. 飞边问题

在模压过程中,多余的橡胶(飞边)可能会形成在模具边缘,需要额外修剪和精加工。然而,通过仔细的材料控制和模具设计,这通常是一个容易管理的小问题。

总结

橡胶模压模塑是一种重要的制造工艺,可以为各个行业生产高质量、耐用且定制化的橡胶部件。它具有成本效益、适用多种橡胶材料,并能制造各种不同的部件。了解其工作原理、使用的材料及其应用,有助于制造商更好地设计和生产产品,并满足各行业的需求。