行业新闻

碳纤维复合材料:重载铁路货车的新时代

碳纤维复合材料在现代轨道交通中的作用

2024年9月10日,首批六辆碳纤维复合材料重载铁路货车下线,展示了最前沿的轻量化和智能化设计。这一重要里程碑标志着碳纤维复合材料在重载铁路移动设备中的应用取得了突破性进展。

这些铁路货车由中国能源集团铁路装备公司、北京低碳清洁能源研究所和中车齐齐哈尔车辆有限公司联合开发,不仅代表了新材料应用的一大进步,还为绿色低碳的轨道交通解决方案做出了贡献。

轻量化与智能设计助力节能增效

在“交通强国”和“双碳”等国家战略的指导下,交通领域的绿色转型需求不断增长。中国能源集团管理着超过57,000辆铁路货车,在推动大型货运,特别是煤炭运输的节能轻量化解决方案方面发挥着重要作用。

新型碳纤维复合材料铁路货车在轻量化、高强度和低能耗解决方案方面取得了重大进展。这些货车通过融合模压模塑技术和先进的复合材料,为效率和可持续性树立了新的标杆。

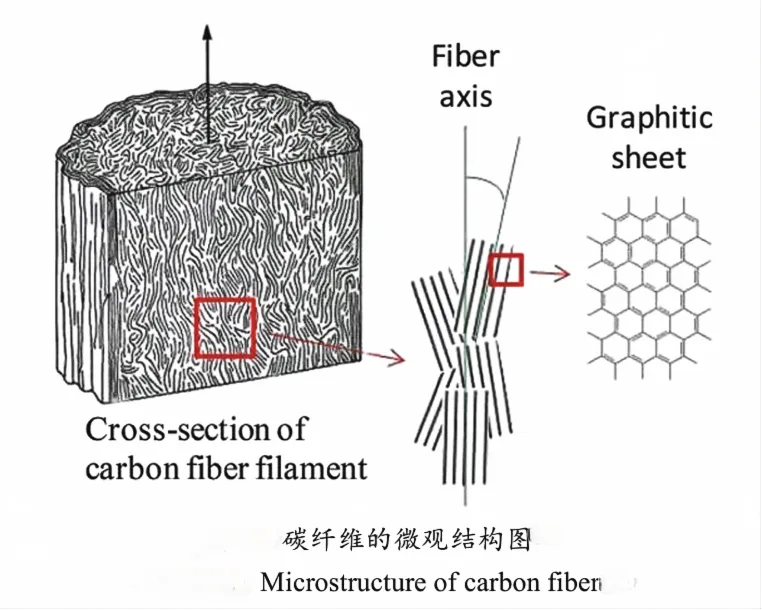

碳纤维复合材料的优势

1. 更高的强度重量比

与传统材料相比,碳纤维复合材料的强度重量比是铝合金的3到5倍,使其成为重载铁路货车的理想选择。这一高比率允许在不牺牲结构完整性的情况下减少车辆自重。

2. 减轻重量以提高效率

碳纤维复合材料车体使铁路货车的重量相比于同类铝制车辆减少了20%以上。如此显著的重量减轻,自重系数低至0.22,允许更大的载重容量,提升了整体的运输效率。

3. 提高耐久性和环境抵抗性

碳纤维复合材料还表现出对恶劣环境条件的卓越抗性,使这些材料比传统金属更耐用。这种耐久性对于长期运行和低维护需求至关重要,确保这些铁路货车能够在其使用寿命内经受极端条件的考验。

重载货车的技术创新

1. 优化的转向架和空气制动系统

新型货车配备了优化的K6型转向架,提高了负载分布和稳定性。集成的空气制动系统确保了有效的制动,进一步提升了货车的安全性和操控性。

2. 智能监控系统实现实时数据采集

这些货车集成了由物联网、大数据和云计算提供支持的智能监控系统,能够实时采集货车的性能数据。该系统提高了预测性维护能力,有助于优化能源消耗,为绿色运输方案做出贡献。

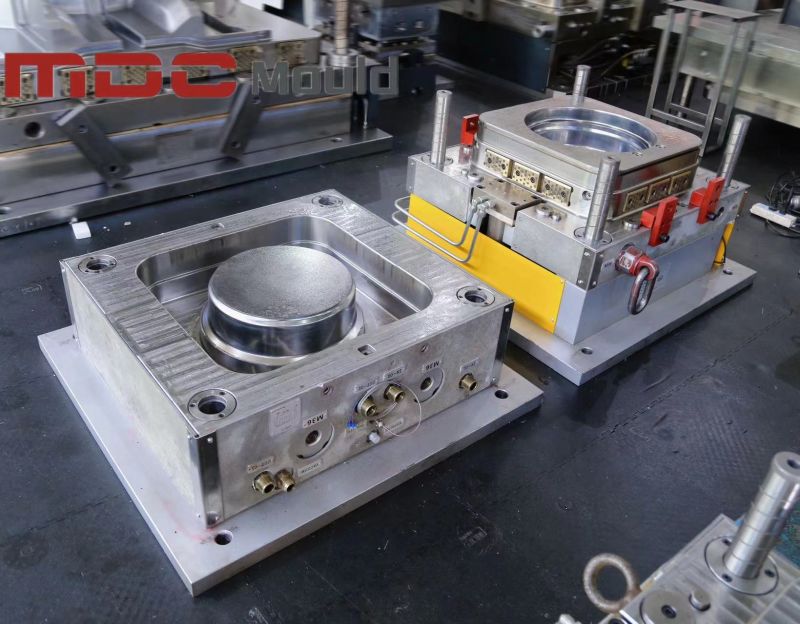

模压模塑:关键的制造技术

使用模压模塑技术生产碳纤维复合材料,是这些新型铁路货车开发的重要推动力。模压模塑技术允许精确、高效地生产大型复杂部件,非常适合于像货车车体这样的大型组件的制造。

模压模塑技术在碳纤维部件中的优势

- 零件生产的高精度和一致性。

- 高效制造大型零件,仅需一次操作。

- 最小化材料浪费,特别是在碳纤维等高成本材料的应用中尤为重要。

结论:引领绿色轨道交通的未来

碳纤维复合材料重载铁路货车的成功开发标志着轨道交通未来的一大步。凭借轻量化设计、耐久性提升以及智能监控系统等前沿技术,这些货车为绿色低碳运输提供了革命性的优势。

随着全球交通的不断发展,复合材料与模压模塑技术的结合将在下一代重载铁路货运设备的塑造中继续发挥关键作用。