行业新闻

复合材料与工艺简介:需要独特工艺的独特材料

包括通过SMC模具和BMC模具生产的复合材料,凭借其独特的属性,如高强度重量比和各向异性行为,已经在各个行业中成为改变游戏规则的解决方案。这些特性使得复合材料在航空航天、汽车、船舶和运动器材等行业中越来越受欢迎和采用。

复合材料与工艺简介

复合材料,通常通过如SMC成型和GMT模具等工艺制成,因其量身定制的强度和刚度而提供独特的优势。这些特性通过在基体内战略性地放置和定向纤维来实现,优化了材料以满足特定的性能要求。

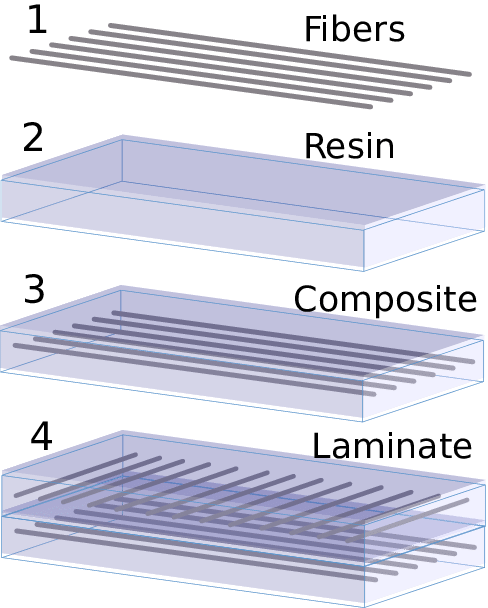

层压复合材料

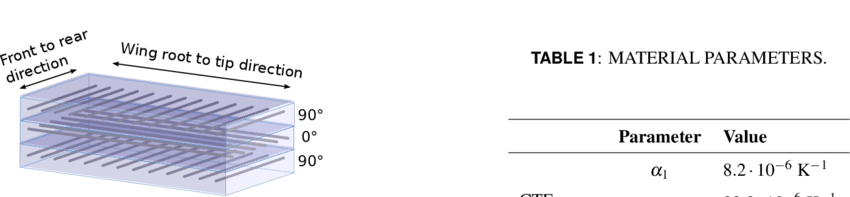

层压复合材料是连续纤维复合材料,其中各个层按增强主要承载方向的方式排列。这种方法通常用于SMC成型和BMC成型中,以制造高性能部件。简而言之,层压板由多层纤维组成,这些纤维以特定方式排列,以优化其强度和刚度。

纤维在复合材料中的关键作用:平衡强度、刚度和耐久性

纤维在复合材料中发挥着关键作用,提供强度和刚度。通常由碳纤维、玻璃纤维或芳纶等高强度材料制成的纤维承受了大部分载荷,因为它们具有出色的强度和刚度,而聚合物基质则将它们结合在一起并促进它们之间的载荷传递。这在碳纤维模具应用中尤为明显。

基体材料在复合材料中的基本功能:保护、载荷传递和耐温性

复合材料中的基体材料具有多个关键功能。它保护纤维,保持它们的正确定位,并在它们之间实现载荷传递。此外,基体有助于在复合材料中均匀分布模压载荷,这对于涉及压模和模压模具的应用至关重要。

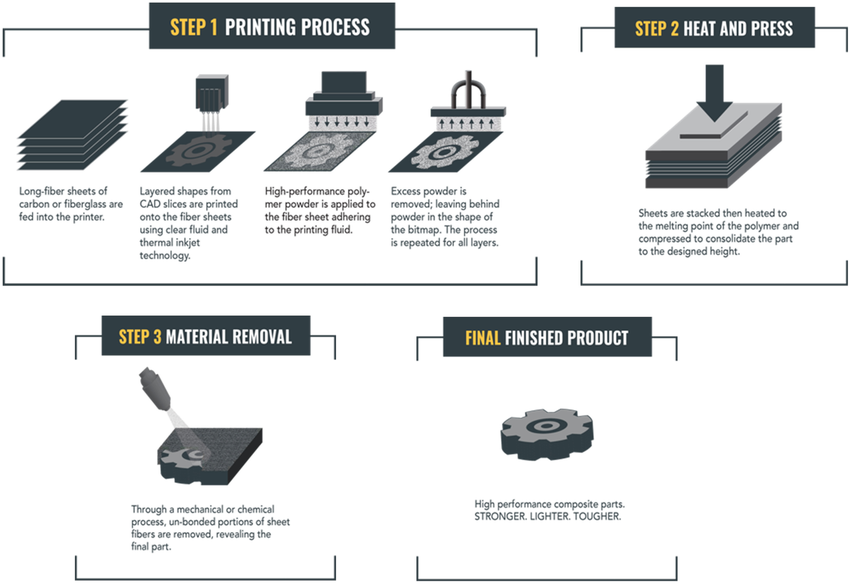

独特的材料和工艺

复合材料的独特性能,如高强度重量比和各向异性行为,对复合材料部件的设计和工程有重大影响。诸如热成型模具和SymaLITE模具等工艺旨在通过在基体内战略性地放置和定向纤维来满足特定的性能要求。

复合材料的优点

复合材料的使用,特别是通过LFT成型和D-LFT成型制成的复合材料,在各个行业中提供了性能改进、减轻重量和提高燃油效率的优势。在航空航天领域,复合材料使飞机结构更轻,导致更低的燃料消耗和排放。在汽车领域,采用热压模具和BMC模具的复合材料改善了耐撞性和车辆性能。

复合材料制造相关的挑战

复合材料的制造带来了其自身的一系列挑战,包括分层、质量控制以及对热成型模具和模压模具等专用工具和设备的需求。为了减轻这些挑战,仔细的设计和规划、严格的质量控制措施以及适当的操作员培训和教育至关重要。

结论

了解复合材料的独特性能及其制造工艺,包括涉及SMC工具和热固性模具的工艺,对于复合材料部件的成功设计和工程至关重要。通过利用这些独特的材料和工艺,各行各业可以从改进的性能、减轻重量和提高燃油效率中受益。随着复合材料的采用率不断提高,克服与制造相关的挑战对于释放其在各种应用中的全部潜力至关重要。