行业新闻

优质的SMC模具来自良好的压模设计

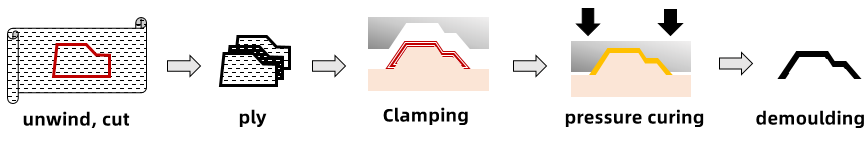

在现代制造业中,模具是一种关键的生产工具,被广泛应用于各种产品的制造过程中。而在复合材料制品的生产中,片状模塑料(SMC)模具则是一类特殊的模具。SMC是一种高性能复合材料,由树脂、玻璃纤维和填料等组成,具有轻质、高强度、耐腐蚀等优点,广泛应用于汽车、航空航天、建筑等领域。然而,要想生产出优质的SMC制品,压模设计是至关重要的环节。

压模设计是指在SMC模具的制造过程中,通过合理的模具结构、材料选择、产品设计和模具加工等多方面因素的综合考虑,使模具能够在生产过程中实现高效、稳定的生产,并保证最终产品的质量和性能。优质的SMC模具设计应该具备以下几个特点。

合理的模具结构

合理的模具结构是优质SMC模具的基础。模具结构的合理性直接影响到SMC制品的成型质量和生产效率。在设计模具结构时,需要考虑到SMC材料的流动性、收缩性、收缩率等因素,确保在模具关闭时,SMC材料能够在模具腔中充分流动并填充好每一个细节。同时,模具结构应该考虑到产品的收缩和变形情况,以保证最终产品的尺寸精度和形状一致性。此外,合理的冷却系统设计也是模具结构中不可忽视的部分,它可以有效地控制模具温度,提高生产效率和延长模具寿命。

SMC模具的脱模性能

SMC材料通常需要在模具中进行较长时间的固化和硬化过程,因此,产品的脱模性能对模具的寿命和生产效率有着直接影响。合理的产品设计应包括适当的脱模斜度、脱模顺序、脱模力等,以便在模具脱模时能够轻松脱离模具而不会损坏产品或模具。

SMC材料的特性

产品设计对SMC模具的质量和性能同样具有重要的影响。产品设计应该充分考虑到SMC材料的特性,包括其流动性、收缩性、成型难度等。合理的产品设计可以减少SMC材料在成型过程中的内应力和变形,从而保证最终产品的尺寸精度和外观质量。在产品设计中,需要合理设置产品的壁厚、放线角度、边角半径等参数,以便在模具成型时能够获得良好的填充效果和成品质量。

合适的材料选择

模具材料应具有高强度、高硬度、耐磨性和耐腐蚀性等特点,以保证模具在长时间的生产过程中不会出现变形、磨损和腐蚀等问题。同时,模具材料还应具有较好的导热性能,以便更好地控制模具温度,提高生产效率。在材料选择上,需要综合考虑模具的使用环境、生产批量、产品要求等因素,选择合适的模具材料。

结构强度和稳定性

SMC制品通常需要具有较高的强度和稳定性,以满足其在实际应用中的要求。在产品设计中,需要充分考虑到SMC材料的力学性能,合理设置产品的壁厚、加强筋、支撑结构等,以保证最终产品的强度和稳定性。

模具加工的精度和质量

高精度的模具加工可以保证模具的尺寸精度和形状一致性,从而保证最终产品的质量。在模具加工中,需要注意模具的尺寸控制、表面光洁度、表面涂层等,以保证最终产品的外观质量和性能。同时,高质量的设备也可以提高模具的精度。

总之,优质的SMC模具来自良好的压模设计。合理的模具结构、合适的材料选择、充分考虑产品设计以及高精度的模具加工都是确保SMC模具质量和性能的重要因素。在SMC模具的设计和制造过程中,需要综合考虑上述因素,确保模具能够在生产过程中实现高效、稳定的生产,并生产出优质的SMC制品,以满足不断发展的市场需求。

作为一家专业的模具生产商,大成模具拥有经验丰富的工程师团队使用最新的工程工具和软件帮助您构建优质塑料零件。这也使我们的工具工程师能够为您的项目要求创建最佳和最具成本效益的工具。我们可以审查您的 CAD 文件或零件图,并就可能存在的质量问题或需要改进的地方提供反馈,帮助确保您的产品可以制造。我们支持多种文件格式,包括主要软件。大成模具还可以为您的目标零件创建完整的3D模型,或者我们可以将您的2-D图纸转换为3-D实体CAD模型。如果您有任何需要,欢迎联系我们。