行业新闻

热成型是否比注塑成型更好?

热成型和注塑成型是生产塑料零件常用的两种制造工艺。虽然两种方法都有各自的优缺点,但在确定哪种更适合特定应用时,许多因素都会起作用。在大成模具,我们专注于为客户提供创新解决方案,包括利用片状模塑复合材料(SMC)模具技术,该技术相比传统方法具有几个明显优势。

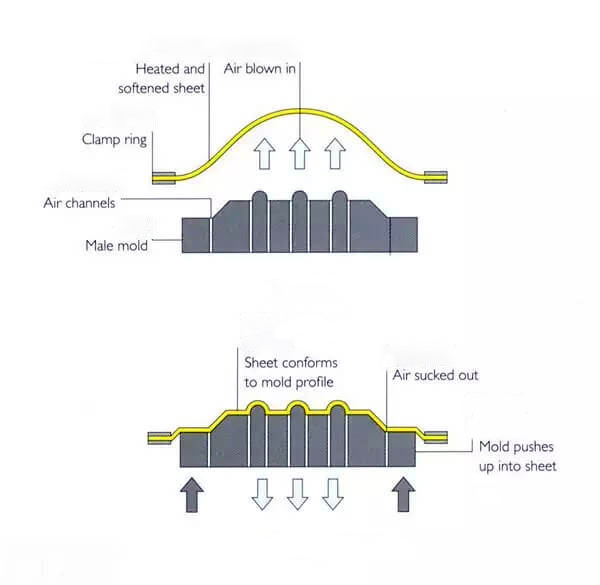

热成型是一种工艺,其中将热塑性塑料片加热到可塑形温度,然后在模具中通过真空成型、压力成型或机械成型形成特定形状。另一方面,注塑成型涉及将熔化的塑料材料注入模腔,其中冷却并硬化成所需的形状。两种工艺都有其优势,但热成型,特别是采用SMC模具技术,具有以下几个优点:

成本效益: 采用SMC模具技术的热成型通常需要较低的模具成本。由于热成型模具通常由较便宜的材料如铝或复合材料制成,因此它们更具成本效益,更容易制造和修改,是低至中等产量生产的经济实惠选择。

更快的周转时间: SMC模具技术可以比传统的注塑成型方法实现更快的生产周期。热成型模具的简单性意味着它们可以更快地制造和修改,从而缩短零件生产的交货时间。

设计灵活性: 热成型提供了更大的设计灵活性,特别是在处理复杂几何形状或大型零件时。SMC模具技术使得容易实现包括凹槽、纹理和表面处理等特征,为设计师在设计中提供更多的创造自由。

材料多样性: 热成型可以与广泛的热塑性材料一起使用,包括ABS、PVC、聚碳酸酯和聚丙烯等。这种多样性允许根据具体的应用需求选择最合适的材料,无论是出于其机械性能、化学耐蚀性还是美观性等方面。

可持续性: 采用SMC模具技术的热成型通常被认为是一种更可持续的选择。由于热成型通常产生的废料较少,并且在制造过程中消耗的能量较少,因此它可以成为注重环保的企业的更环保的选择。

在大成模具,我们利用我们在SMC模具技术方面的专业知识,为客户提供创新的热成型解决方案,以满足客户的多样化需求。通过结合成本效益、速度、设计灵活性、材料多样性和可持续性,采用SMC模具技术的热成型相比传统的注塑成型方法具有众多优势。立即联系我们,了解如何利用我们的尖端制造能力将您的塑料零件设计变为现实。